華為密集布局HarmonyOS生態(tài) 信息系統(tǒng)集成服務(wù)商標(biāo)申請揭示戰(zhàn)略雄心

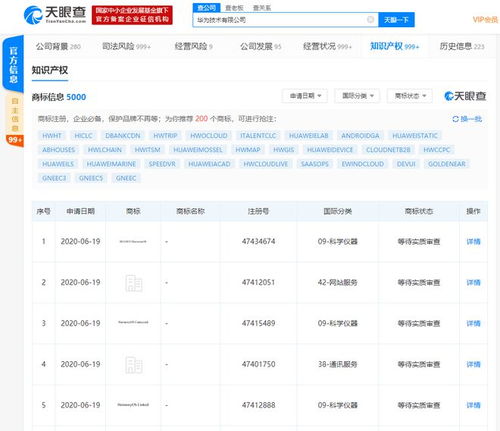

華為技術(shù)有限公司提交了大量與HarmonyOS相關(guān)的商標(biāo)申請,尤其引人注目的是涉及“信息系統(tǒng)集成服務(wù)”類別的注冊。這一系列動作不僅展示了華為對自主操作系統(tǒng)生態(tài)建設(shè)的堅定決心,更揭示了其在全場景智慧化戰(zhàn)略下,以HarmonyOS為核心打造下一代信息基礎(chǔ)設(shè)施的宏大藍(lán)圖。

商標(biāo)布局:從操作系統(tǒng)到集成服務(wù)

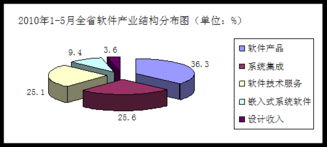

公開信息顯示,華為此次申請的商標(biāo)覆蓋多個國際分類,其中尤為關(guān)鍵的是第42類“科學(xué)技術(shù)服務(wù)和與之相關(guān)的研究與設(shè)計服務(wù);工業(yè)分析與研究;計算機硬件與軟件的設(shè)計與開發(fā)”,這通常包含信息系統(tǒng)集成服務(wù)。這表明華為正致力于將HarmonyOS從底層操作系統(tǒng),延伸至更廣泛的企業(yè)級解決方案與技術(shù)服務(wù)領(lǐng)域。通過注冊商標(biāo),華為旨在構(gòu)建從核心軟件到上層應(yīng)用、從消費終端到行業(yè)解決方案的完整品牌護城河,防止生態(tài)名稱被濫用或稀釋,確保“鴻蒙”生態(tài)的純粹性與發(fā)展方向。

信息系統(tǒng)集成:賦能千行百業(yè)數(shù)字化轉(zhuǎn)型

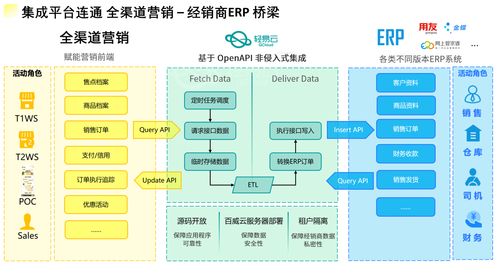

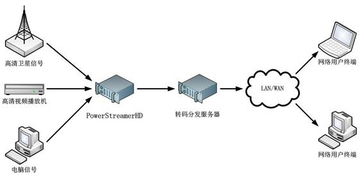

“信息系統(tǒng)集成服務(wù)”是連接硬件、軟件、網(wǎng)絡(luò)與業(yè)務(wù)流程,為客戶提供一體化解決方案的關(guān)鍵環(huán)節(jié)。華為在此領(lǐng)域的商標(biāo)布局,意味著HarmonyOS將不再局限于手機、平板、手表等消費設(shè)備,而是縱深切入工業(yè)互聯(lián)網(wǎng)、智慧城市、金融、交通、能源等關(guān)鍵行業(yè)。通過提供基于HarmonyOS的定制化集成服務(wù),華為可以幫助企業(yè)實現(xiàn)設(shè)備統(tǒng)一管理、數(shù)據(jù)無縫流轉(zhuǎn)、業(yè)務(wù)敏捷創(chuàng)新,從而加速各行各業(yè)的數(shù)字化、智能化轉(zhuǎn)型。這正契合了華為“1+8+N”全場景戰(zhàn)略中,“N”所代表的廣泛生態(tài)設(shè)備與行業(yè)應(yīng)用。

生態(tài)構(gòu)建:打造自主可控的產(chǎn)業(yè)基石

在全球化競爭與地緣政治復(fù)雜化的背景下,擁有自主可控的操作系統(tǒng)與軟件生態(tài)已成為大國科技競爭的戰(zhàn)略高地。HarmonyOS的分布式能力、微內(nèi)核設(shè)計及統(tǒng)一IDE,為其在信息系統(tǒng)集成中實現(xiàn)跨終端、跨平臺的無縫協(xié)同提供了技術(shù)保障。通過申請相關(guān)商標(biāo)并推動服務(wù)落地,華為意在吸引更多開發(fā)者、硬件伙伴與企業(yè)客戶加入鴻蒙生態(tài),共同構(gòu)建一個開放、安全、繁榮的生態(tài)系統(tǒng)。這不僅有助于降低中國產(chǎn)業(yè)對國外系統(tǒng)的依賴,更能在萬物互聯(lián)時代搶占標(biāo)準(zhǔn)制定與產(chǎn)業(yè)價值鏈的主導(dǎo)權(quán)。

未來展望:挑戰(zhàn)與機遇并存

盡管商標(biāo)申請是戰(zhàn)略布局的重要一步,但HarmonyOS在信息系統(tǒng)集成服務(wù)領(lǐng)域的成功仍面臨挑戰(zhàn)。企業(yè)市場對系統(tǒng)的穩(wěn)定性、安全性、兼容性及已有投資保護有極高要求,華為需要持續(xù)投入研發(fā),完善開發(fā)者工具,并建立強大的合作伙伴網(wǎng)絡(luò)與服務(wù)體系。如何平衡開源開放與商業(yè)利益,如何與國際主流標(biāo)準(zhǔn)互操作,也是生態(tài)拓展的關(guān)鍵。

機遇同樣巨大。隨著5G、AI、物聯(lián)網(wǎng)的融合演進,產(chǎn)業(yè)數(shù)字化催生了對新型集成平臺的迫切需求。HarmonyOS憑借其天生跨端的基因,有望在邊緣計算、行業(yè)物聯(lián)網(wǎng)等新興場景中開辟藍(lán)海。華為的全球品牌影響力、深厚的B端服務(wù)經(jīng)驗及龐大的現(xiàn)有客戶基礎(chǔ),將為HarmonyOS的行業(yè)滲透提供有力支撐。

###

華為為HarmonyOS申請信息系統(tǒng)集成服務(wù)等相關(guān)商標(biāo),絕非簡單的品牌保護行為,而是其構(gòu)筑全場景智慧生態(tài)、深耕行業(yè)數(shù)字化市場的關(guān)鍵落子。這標(biāo)志著HarmonyOS正從“備胎”轉(zhuǎn)正為“引擎”,從消費者領(lǐng)域擴軍至更廣闊的產(chǎn)業(yè)腹地。其成敗不僅關(guān)乎華為自身的業(yè)務(wù)更對中國乃至全球信息產(chǎn)業(yè)格局產(chǎn)生深遠(yuǎn)影響。前路漫漫,但步伐已堅實邁出。

如若轉(zhuǎn)載,請注明出處:http://m.kvjbxw.com.cn/product/32.html

更新時間:2026-03-09 23:17:13